ステッピングモーターフィードバックデバイスを使用せずに速度制御と位置制御(つまりオープンループ制御)に使用できるため、この駆動ソリューションは経済的かつ信頼性に優れています。自動化機器や計測機器において、ステッピングモータは広く使用されています。しかし、多くの技術者は、適切なステッピングモータの選び方や、ステッピングモータの性能を最大限に引き出す方法について疑問を抱いています。本稿では、ステッピングモータの選定について、特にステッピングモータのエンジニアリング経験を活かした応用に焦点を当てて解説します。自動化機器におけるステッピングモータの普及に少しでも参考になれば幸いです。

1、導入ステッピングモーター

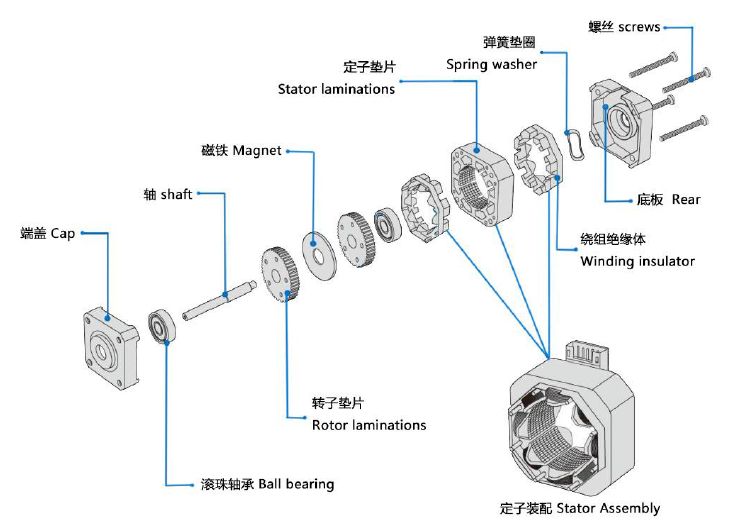

ステッピングモーターはパルスモーター、またはステップモーターとも呼ばれます。入力パルス信号に応じて励磁状態が変化するたびに一定角度進み、励磁状態が変化しない場合は一定位置で停止します。これにより、ステッピングモーターは入力パルス信号を対応する角度変位に変換して出力します。入力パルス数を制御することで、出力の角度変位を正確に決定し、最適な位置決めを実現できます。また、入力パルスの周波数を制御することで、出力の角速度を正確に制御し、速度制御の目的を達成できます。1960年代後半には、様々な実用的なステッピングモーターが開発され、その後40年間で急速な発展を遂げました。ステッピングモーターは、DCモーター、非同期モーター、同期モーターと並んで、モーターの基本的なタイプとなっています。ステッピングモーターには、リアクティブ型(VR型)、永久磁石型(PM型)、ハイブリッド型(HB型)の3種類があります。ハイブリッド型ステッピングモーターは、最初の2つのステッピングモーターの利点を兼ね備えています。ステッピングモーターは、ローター(ローターコア、永久磁石、シャフト、ボールベアリング)、ステーター(巻線、ステーターコア)、フロントエンドキャップ、リアエンドキャップなどで構成されています。最も一般的な2相ハイブリッドステッピングモーターは、ステーターに大きな歯が8つ、小さな歯が40つ、ローターに小さな歯が50つあります。3相モーターは、ステーターに大きな歯が9つ、小さな歯が45つ、ローターに小さな歯が50つあります。

2、制御原理

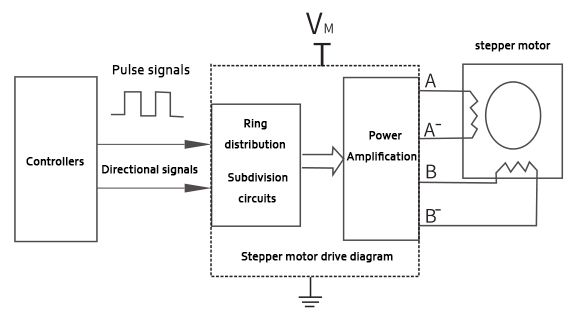

そのステッピングモーターステッピングモーターは電源に直接接続することも、電気パルス信号を直接受信することもできないため、電源とコントローラーと対話するための特別なインターフェース、つまりステッピングモータードライバーを介して実現する必要があります。ステッピングモータードライバーは、通常、リング分配器と電力増幅回路で構成されています。リング分配器は、コントローラーから制御信号を受信します。パルス信号を受信するたびに、リング分配器の出力が1回変換されるため、パルス信号の有無と周波数によって、ステッピングモーターの速度が速いか遅いか、加速しているか減速しているか、始動または停止するかを判断できます。リング分配器は、コントローラーからの方向信号を監視し、その出力状態の遷移が正の順序か負の順序かを判断して、ステッピングモーターのステアリングを決定する必要があります。

3、主なパラメータ

①ブロック番号:主に20、28、35、42、57、60、86など

②相数:ステッピングモーター内部のコイル数。ステッピングモーターの相数は一般的に2相、3相、5相があります。中国では主に2相ステッピングモーターが使用され、3相も一部の用途で使用されています。日本では5相ステッピングモーターがより多く使用されています。

③ステップ角:パルス信号に対応する、モーターローターの回転角変位。ステッピングモーターのステップ角の計算式は以下のとおりです。

ステップ角 = 360° ÷ (2mz)

m ステッピングモーターの相数

Z ステッピングモーターのローターの歯の数。

上記の式によれば、2相、3相、5相ステッピングモータのステップ角はそれぞれ1.8°、1.2°、0.72°となる。

④ 保持トルク:モーターのステータ巻線に定格電流を流してもローターは回転せず、ステータがローターをロックするトルクです。保持トルクはステッピングモーターの最も重要なパラメータであり、モーター選定の基準となります。

⑤ 位置決めトルク:モーターに電流が流れていない状態で、外力によってローターを回転させるために必要なトルクです。トルクはモーターを評価する性能指標の一つであり、他のパラメータが同じ場合、位置決めトルクが小さいほど「スロット効果」が小さく、低速時のモーターのスムーズな動作に有利です。トルク周波数特性:主に伸長トルク周波数特性を指し、モーターは一定の速度で安定して動作し、ステップロスなく最大トルクに耐えることができます。モーメント周波数曲線は、ステップロスのない最大トルクと速度(周波数)の関係を表すために使用されます。トルク周波数曲線はステッピングモーターの重要なパラメータであり、モーターを選択する際の主要な基準となります。

⑥ 定格電流:定格トルクを維持するために必要なモータ巻線電流、実効値

4、ポイントの選択

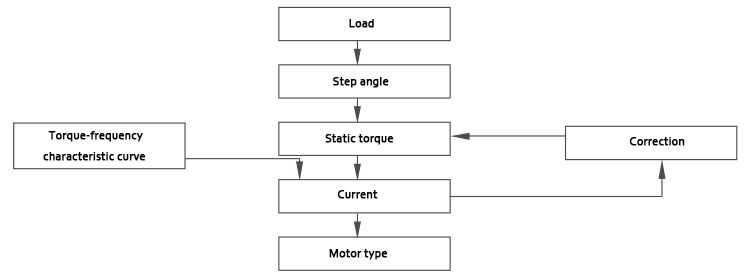

産業用アプリケーションで使用されるステッピング モーターの速度は最大 600 ~ 1500 rpm です。これより高速の場合は、閉ループ ステッピング モーター ドライブを検討するか、より適切なサーボ ドライブ プログラム ステッピング モーターの選択手順を選択できます (下の図を参照)。

(1)ステップ角の選択

モーターの相数に応じて、ステップ角は1.8°(2相)、1.2°(3相)、0.72°(5相)の3種類があります。もちろん、5相ステップ角は最も精度が高いですが、モーターとドライバーが高価であるため、中国ではほとんど採用されていません。また、現在主流のステッピングモータードライバーは分割駆動技術を採用しており、4分割以下の分割でもステップ角精度を保証できるため、ステップ角精度指標のみを考慮すると、5相ステッピングモーターは2相または3相ステッピングモーターに置き換えることができます。たとえば、5mmのネジ負荷用の何らかのリードのアプリケーションでは、2相ステッピングモーターを使用し、ドライバーを4分割に設定すると、モーターの1回転あたりのパルス数は200 x 4 = 800となり、パルス換算値は5 ÷ 800 = 0.00625mm = 6.25μmとなり、この精度でほとんどのアプリケーション要件を満たすことができます。

(2)静的トルク(保持トルク)の選択

一般的に使用される負荷伝達機構には、同期ベルト、フィラメントバー、ラックアンドピニオンなどがあります。お客様はまず、機械負荷(主に加速トルクと摩擦トルク)を計算し、モーター軸に必要な負荷トルクに変換します。次に、電動機に必要な最大動作速度に応じて、次の2つの異なる使用ケースでステッピングモーターの適切な保持トルクを選択します。 ① 必要なモーター速度が300pm以下のアプリケーションの場合:機械負荷をモーター軸の必要負荷トルクT1に換算する場合、この負荷トルクに安全係数SF(通常は1.5〜2.0とします)を掛けます。つまり、必要なステッピングモーターの保持トルクTnです。 ② 300pm以上のモーター速度が必要なアプリケーションの場合:最大速度Nmaxを設定し、機械負荷をモーター軸に換算する場合、必要負荷トルクはT1であり、この負荷トルクに安全係数SF(通常は2.5〜3.5)を掛けて、保持トルクTnを算出します。図4を参照し、適切なモデルを選択してください。次に、モーメント-周波数曲線を使用して確認および比較を行います。モーメント-周波数曲線において、ユーザーが要求する最大回転速度NmaxがT2の最大ロスステップトルクに対応する場合、最大ロスステップトルクT2はT1より20%以上大きくなければなりません。そうでない場合は、より大きなトルクを持つ新しいモータを選択し、新しく選択したモータのトルク周波数曲線に基づいて再度確認および比較する必要があります。

(3)モータのベース番号が大きくなるほど、保持トルクも大きくなります。

(4)定格電流に応じて適切なステッピングドライバを選択する。

たとえば、モーター 57CM23 の定格電流が 5A の場合、ドライブの最大許容電流を 5A 以上に一致させる必要があります (ピーク値ではなく実効値であることに注意してください)。そうでない場合、最大電流 3A のドライブのみを選択した場合、モーターの最大出力トルクは約 60% にしかなりません。

5、アプリケーション体験

(1)ステッピングモータの低周波共振問題

ステッピングモータの低周波共振を低減するには、分割駆動が効果的です。150rpm以下の回転数では、分割駆動はモータの振動低減に非常に効果的です。理論上は分割数が多いほどステッピングモータの振動低減効果は高くなりますが、実際には、ステッピングモータの振動低減効果が最大限に達した後、分割数を8または16に増やすことがあります。

近年、国内外で低周波共振対策ステッピングモータドライバが多数発表されています。LeisaiのDM、DM-Sシリーズ製品も、低周波共振対策技術を採用しています。このシリーズのドライバは、高調波補償技術を採用し、振幅と位相の整合補償によってステッピングモータの低周波振動を大幅に低減し、モータの低振動・低騒音動作を実現します。

(2)ステッピングモータの細分化が位置決め精度に与える影響

ステッピングモーターの分割駆動回路は、装置の動きの滑らかさを向上させるだけでなく、装置の位置決め精度も効果的に向上させます。テストの結果、同期ベルト駆動モーションプラットフォームでは、ステッピングモーターを4分割することで、モーターを各ステップで正確に位置決めできることが示されました。

投稿日時: 2023年6月11日